Zinc en Lingotes

Grado Special High Grade (SHG) 99.995% Minimo de Pureza

Norma ASTM B6 BS EN 1179

Lingotes de 26 kgs en atados de 36

Origen Perú

Zinc en Jumbos

Grado Special High Grade (SHG) 99.995% Minimo de Pureza

Continuous Galvanizing Grade (CGG) AL max 0,95% Pb max 0,6%

Norma ASTM B6 BS EN 1179

Un jumbo de aprox 1100 kgs por atados

Origen Perú

Descripción

La extracción del zinc puede realizarse en minas de cielo abierto o en yacimientos subterráneos. Una vez extraídas, las rocas son transportadas a la fábrica donde se lleva a cabo todo un proceso de transformación que inicia con la separación de concentrados. Los minerales extraídos se trituran y posteriormente los concentrados presentes en la roca son separados mediante un proceso de flotación. Por medio de esta técnica, las partículas minerales recubiertas de ciertos productos químicos se aglutinan en forma de burbujas de aire en la superficie y son enviadas a través de varios filtros. Al final se recogen diferentes concentrados de zinc. Posteriormente se realiza el refinado que es la parte más importante del proceso. Para obtener el metal bruto se utilizan dos procedimientos:

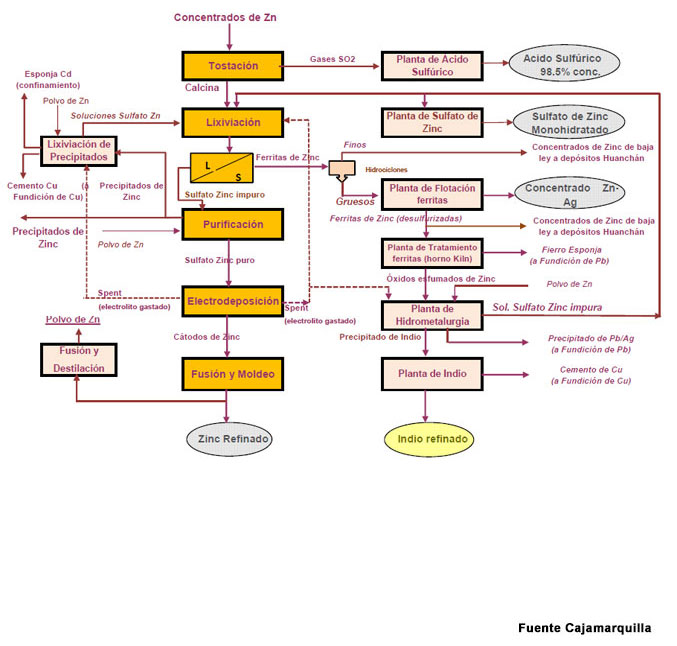

1. La hidrometalurgia, extracción por vía húmeda, consiste en la producción y eliminación de components metálicos a través de reacciones químicas. Este proceso se desarrolla en cinco etapas:

– El tueste: en esta fase el concentrado se tuesta para formar óxido de zinc, denominado calcina, y dióxido de azufre gaseoso, que posteriormente se transforma en ácido sulfúrico.

– La lixiviación(2): el zinc y los otros metales contenidos en la calcina se disuelven en ácido sulfúrico diluido en dos etapas: lixiviación neutra, en la que se disuelve la mayor parte de la calcina, excepto las ferritas de zinc (óxido de hierro y zinc); y la lixiviación ácida, que se realiza a una temperatura próxima a la de ebullición en la que se disuelven todos los metals excepto los que forman compuestos insolubles en medio sulfúrico, como el plomo, el calcio y la sílice.

– La purificación: durante este proceso se busca eliminar el resto de los elementos que han quedado después de la lixiviación con la ayuda de polvo de zinc.

– La electrólisis: en esta etapa se realiza el paso de una corriente eléctrica a través de la solución purificada de sulfato de zinc. Esta operación se realiza entre 30 y 40°C y permite obtener zinc metálico puro.

– La fusión y colado: el zinc es fundido en hornos y luego es enviado a las máquinas de colado, donde se le dará las diferentes formas de lingotes que el mercado requiere.

2. La pirometalurgia: extracción por vía seca, permite obtener metales a partir de sus minerales o de sus concentrados por medio de calor. Principalmente consiste en extraer el metal del mineral, eliminar la ganga del mineral y purificar los metales. El zinc obtenido por este método contiene entre 0,5 y 1,5 por ciento de impurezas, principalmente de plomo o de hierro (fuente Carolina Llano Uribe/Periodista Metal Actual)

Aplicaciones y Usos

La principal aplicación del zinc – cerca del 50 % del consumo anual – es el galvanizado del acero para protegerlo de la corrosión, protección efectiva incluso cuando se agrieta el recubrimiento ya que el cinc actúa como ánodo de sacrificio. Otros usos son éstos:

Baterías de Zn-AgO usadas en la industria aeroespacial para misiles y cápsulas espaciales por su óptimo rendimiento por unidad de peso y baterías cinc-aire para computadoras portátilesPiezas de fundición inyectada en la industria de automoción.

Metalurgia de metales preciosos y eliminación de la plata del plomo.

Utilizado en fabricación de pinturas al óleo, para fabricar el color blanco de zinc, utilizado para crear transparencias en la pintura.

Aleaciones: latón, alpaca, cuproníquel-zinc, aluzinc, virenium, tombac, etc (fuente Wikipedia).

Circuito de Refinación